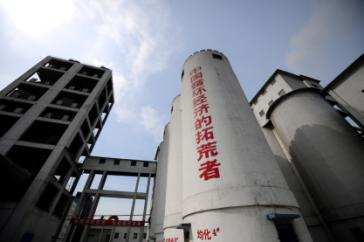

山东鲁北企业集团总公司

山东鲁北企业集团总公司是国有控股大型企业集团,坐落于山东省公布的化工园区—滨州鲁北化工产业园,紧邻黄骅港、滨州港,距离天津港120km,外接京沪二线、长深高速、津汕高速,秦滨高速穿厂区而过,区域位置优越,水陆交通便捷。集团占地面积140平方公里,拥有6000名员工,横跨化工、建材、电力、轻工、有色金属、锂电新材料等行业,拥有年产100万吨氧化铝联产50万吨化学品铝、25万吨钛白粉、100万吨复合肥、30万吨磷铵、40万吨硫酸、60万吨水泥、2万吨碳酸锂、3万吨磷酸铁锂碳正极材料联产3万吨磷酸铁、100万吨原盐、2500吨溴素、1万吨颜染料、2万吨甲磺胺及荧光剂、125MW发电、600T/H供热规模,位列中国制造业企业500强、中国化工企业500强、中国化学肥料制造百强企业、中国建材百强企业、山东海洋化工行业十强企业,是目前世界上大型磷铵、硫酸、水泥联合生产企业,是联合国环境规划署亚太组织在中国的生态工业典型,被国家发改委、环保总局、科技部等授予国家循环经济试点企业、国家环境友好企业、全国生态工业示范园、国家海洋科技产业基地等称号。